Sichere Akkulösungen für die Medizintechnik

Neben der Sicherheit des Akkupacks spielt auch die Lebensdauer für den Einsatz in der Medizintechnik eine wichtige Rolle. Das sogenannte „Cell Balancing“ ist ein lebensdauerverlängerndes Feature, welches vor allem bei der Serienschaltung von Zellen Vorteile mit sich bringt. Bei diesem Vorgang wird das Spannungslevel der einzelnen Zellen gemessen und bei eventuellen Abweichungen mittels individueller Zellbelastung angepasst. Durch dieses Vorgehen haben alle Zellen auch nach vielen Zyklen noch ein identisches Niveau, was sich positiv auf die Lebensdauer des gesamten Akkupacks auswirkt.

Kommunikationsmöglichkeiten eines Akkupacks

Neben Features für mehr Sicherheit und längere Lebensdauer lassen sich mit einem dafür ausgelegten BMS auch verschiedenste Kommunikationsmöglichkeiten realisieren. Entsprechende Schnittstellen ermöglichen den Informationsaustausch mit dem Ladegerät für einen optimalen Ladevorgang. Des Weiteren können dem Medizingerät oder auch direkt dem Anwender selbst vielfältige Informationen über Akkupack und Ladevorgang zur Verfügung gestellt werden, wie etwa die Akku-Restlaufzeit oder die maximal verfügbare Akku-Kapazität. Auch einzelne Zellspannungen, die verbleibende Laufzeit des Ladevorgangs, die Temperatur im Akkupack oder der aktuelle Strom können kommuniziert werden. Für derartige Datentransfers setzt FRIWO beispielsweise SM-Bus-Interfaces ein. Der SM-Bus basiert auf dem oft verwendeten I²C-Busprotokoll, welches zur Kommunikation zwischen verschiedensten Baugruppen genutzt wird. Die Bitrate auf diesem Zweileiterbus kann bis zu 100 Kbit/s betragen, was einen schnellen Datenaustausch ermöglicht.

Genaueste Angabe von Akku-Restlaufzeiten mittels verschiedener Verfahren

In der Medizintechnik ist insbesondere die Kenntnis über die aktuelle Restlaufzeit eines Akkumulators von hoher Bedeutung, da ein Ausfall im Feld drastische Folgen haben könnte. Umso wichtiger ist eine genaue und sichere Ausgabe dieses Wertes. Dafür stehen verschiedenste Lösungsmöglichkeiten zur Verfügung, etabliert hat sich aber vor allem das „Impedance Track Gas Gauge“-Verfahren. Bei diesem Verfahren wird die Messung der Batterieimpedanz, welche sich mit zunehmender Ladung und Entladung verändert, mit einer regelmäßigen Messung der Leerlaufspannung kombiniert. Neben diesem Verfahren setzt FRIWO auch verstärkt den CEDV (Compensated End of Discharge Voltage)-Algorithmus ein. Die Ermittlung der Spannungswerte bei unterschiedlichen Lastfällen und die Berücksichtigung von Zellchemie und Zyklenzahl charakterisieren dieses Schema.

Besondere Anforderungen an Akkulösungen in der Medizintechnik

Bei der Entwicklung und Produktion von kundenspezifischen Lithium-Ionen-Akkupacks gilt es, in Abstimmung mit dem eingesetzten Batteriemanagementsystem (BMS) ein verlässliches Gesamtsystem zu bilden. Als langjähriger Zulieferer für die Medizintechnik weiß man bei FRIWO nur zu gut, dass es insbesondere in diesem Bereich auf maximale Sicherheit und Zuverlässigkeit ankommt. Ausfälle eines Akkupacks können dramatische Folgen haben, werden damit beispielsweise Beatmungsgeräte oder Defibrillatoren betrieben. Entsprechend erhöhte Anforderungen bestehen daher an die Elektronik eines Akkupacks: Beispielsweise sind Eigenstromverbrauch, Impulsbelastung, Messwertgenauigkeit, Temperaturüberwachung und lange Laufzeiten wesentliche Parameter, die beim Design eines BMS für Medizinprodukte berücksichtigt werden müssen.

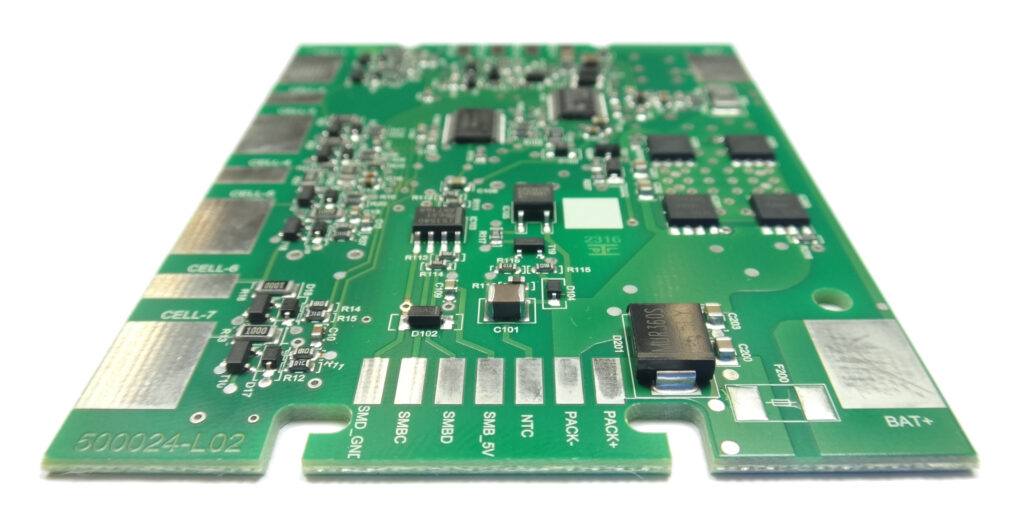

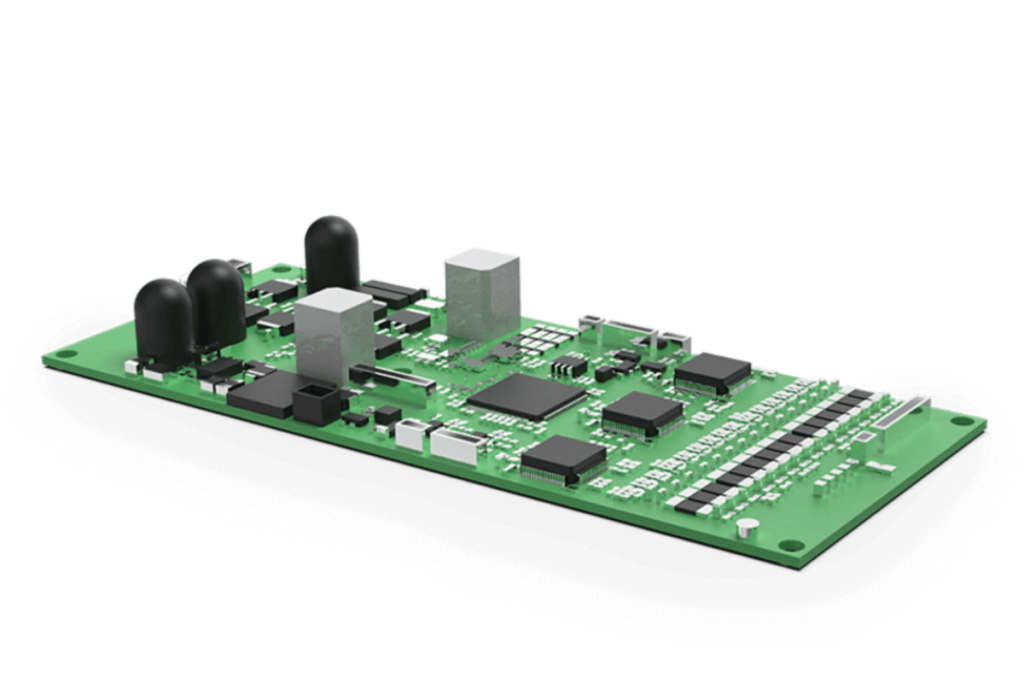

Grundsätzlicher Aufbau eines Batteriemanagementsystems

Die Architektur eines Batteriemanagementsystems kann aus einer Fülle von unterschiedlichsten Funktionsblöcken konzipiert werden, abhängig von den spezifischen Anforderungen und jeweiligen Lebensdauerzielen des Lithium-Ionen-Akkupacks. Das Design des BMS wird dabei maßgeblich durch die eingesetzten ICs bestimmt, welche die Betriebsdauer der Batterie optimieren sollen. Neben den grundsätzlichen Schutzfunktionen gegen Über- und Unterspannung, Überstrom, Kurzschluss und Übertemperatur lassen sich auch verschiedene weitere Funktionsblöcke auf einem BMS integrieren. So werden etwa die Parameter für die Ladung und Entladung im Mikrocontroller des BMS hinterlegt.

Integration von zweistufigen Sicherheitskonzepten

Für Batteriemanagementsysteme im medizintechnischen Umfeld sollte neben den herkömmlichen Schutzfunktionen stets ein zweistufiges Sicherheitskonzept implementiert sein, um eine möglichst hohe Patienten- und Anwendersicherheit gewährleisten zu können. Die erste Sicherheitsstufe wird von FRIWO in der Regel mittels Verwendung einer MOSFET-Schaltung umgesetzt. Lade- und Entlade-MOSFETs werden hierbei in einer back-to-back Anordnung platziert, da im Fehlerfall eine Unterbrechung des Stroms in beide Richtungen möglich sein muss. Zur Realisierung dieser ersten Sicherheitsstufe stehen verschiedene MOSFET-Schaltungstopologien zur Verfügung, die eine Optimierung des jeweiligen BMS hinsichtlich des Eigenstromverbrauchs und weiterer Anforderungen ermöglichen. Eine zusätzliche Sicherheitsstufe, die sogenannten 2nd Protection, lässt sich beispielsweise realisieren, in dem zusätzlich zum MOSFET-Schalter eine Schmelzsicherung in das System integriert wird.

Schutz vor Plagiaten

Für eine maximale Betriebssicherheit von medizinischen Geräten nimmt der Plagiatsschutz eine wesentliche Rolle ein. FRIWOs intelligente Lithium-Ionen-Akkupacks können daher mit einem SHA-1 Authentifizierungsschlüssel versehen werden, welcher auf Seiten des Anwenders den ausschließlichen Einsatz von Original-Batterien sicherstellt. Die erste Kommunikation zwischen Akkupack und Applikation ist in diesem Fall das Auslesen des Authentifizierungsschlüssels aus der Batterie. Bestätigt das Medizingerät den Schlüssel, kann die Batterie verwendet werden. Andernfalls wird sie abgewiesen. Der Authentifizierungsschlüssel kann dabei beispielsweise für alle Standardbatterien eines Herstellers gleich sein oder kundenspezifisch individuell erzeugt werden.

Exakter Zuschnitt des BMS auf die jeweilige Applikation

Beim Design eines BMS ist die Fülle an möglichen Kombinationen der einzelnen Features nahezu unerschöpflich. Für ein optimal funktionierendes Gesamtsystem sollten die Features stets exakt nach den Anforderungen der jeweiligen Applikation kombiniert werden, denn jede Applikation hat andere Ansprüche an Lebensdauer, Sicherheit und Kommunikationsmöglichkeiten eines Akkupacks. Für den maßgenauen Zuschnitt der BMS-Lösung an die kundenspezifischen Bedürfnisse verfügt FRIWO am Unternehmenshauptsitz im westfälischen Ostbevern über ein langjähriges Entwicklungs-Know-how. Hier lassen sich unter dem Qualitätssiegel „Made in Germany“ auch komplexe Batteriemanagementsysteme mit Kommunikation und Parameter-Abfragen umsetzen.

Sie interessieren sich für unsere medizinischen Produkte und Anwendungslösungen?

HIER erfahren Sie mehr.